Wissen

für Ihr nächstes Bauprojekt

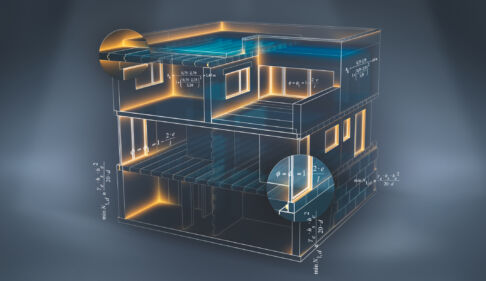

Egal ob Webinar, Blog oder Nachschlagewerk, wir bieten Ihnen unser geballtes Wissen optimal zugeschnitten auf Ihren Bedarf. Nachfolgend finden Sie die wichtigsten Wissens-Ressourcen für erfolgreiches Bauen mit Xella Baustoffen.